Empezamos a compartir artículos escritos y/o traducidos por el equipo de asesorías reconocidas por nuestro Instituto. Os dejamos con el primero de ellos, aportado por Inhar Agirrezabal.

La madera como material de construcción de madera tiene la posibilidad de ser soldada sin cola. Este proceso, sin embargo, no es una novedad: desde el año 2000, el Laboratorio de Estructuras de Madera IBOIS de la Universidad Técnica de Lausana en Suiza ha estado realizando investigaciones en este área.

El principio

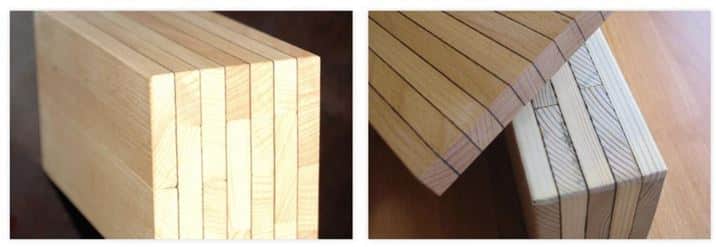

La base de la unión fuerte de dos piezas de madera es el principio de la soldadura por fricción, que originalmente procede de la industria del metal y del plástico. Bajo presión, las dos partes se desplazan una hacia la otra, generando calor por fricción en la superficie de contacto. Las investigaciones han demostrado que un movimiento friccional lineal, en contraposición a un movimiento circulante, que en el caso de los tipos comunes de madera resulta de la veta longitudinal, conduce a mejores valores de resistencia. Los componentes de madera, principalmente la lignina, se ablandan y actúan como un adhesivo. A continuación, se ajusta la fricción y las piezas de trabajo continúan apoyadas unas contra otras con presión. Durante este tiempo de sujeción, la matriz ablandada se vuelve a solidificar. La resistencia de la unión soldada, que es decisiva para la resistencia global de la unión, se basa en la reticulación de las fibras sueltas de madera en la matriz de polímero. Es concebible que otras fuerzas de unión adhesiva que contribuyen a la unión sean las uniones de hidrógeno y las fuerzas de Van der Waals. Como resultado del proceso térmico permanece la unión soldada.

Tiempos de proceso cortos

Los adhesivos PUR de un componente necesitan aprox. 1-3 días hasta que se alcanza la resistencia final. Las uniones con cola blanca se comportan de forma diferente: La madera absorbe la humedad de la junta de encolado y la libera al medio ambiente con un retraso de tiempo. Este reacondicionamiento debe tenerse en cuenta y tarda unos 7 días después de la finalización del proceso de prensado. En cambio, con la soldadura por fricción de la madera, el proceso dura mucho menos de 1 minuto, incluido el endurecimiento.

Desarrollo

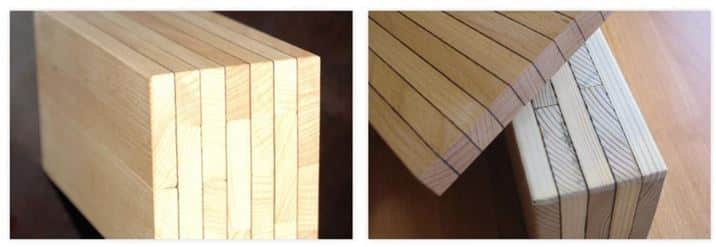

Ya en el año 2006, la empresa Fischer Kunststoff-Schweißtechnik de Berkatal desarrolló y construyó una máquina de soldar madera. Esta máquina de alto rendimiento permite soldar tablas de madera natural en capas superpuestas. La máquina puede ser convertida para ambas cinemáticas de fricción – circular o lineal. De esta forma, las piezas de madera pueden ser procesadas en áreas de hasta 500 cm2, lo que antes sólo era posible en un formato más pequeño. El material unido alcanza una menor resistencia al cizallamiento que una muestra de madera maciza. Sin embargo, en lo que respecta a las uniones atornilladas y clavadas, éstas son superadas por la tecnología de la soldadura. En el caso de las piezas de madera encolada, las fibras ceden primero antes de que el adhesivo curado se rompa.

Emisión

El humo se produce durante la soldadura por fricción. Se compone de vapor de agua, CO2, productos de degradación de polisacáridos y lignina amorfa. Numerosos compuestos se originan en las reacciones de adición y degradación de la lignina y se producen en pequeñas cantidades. Dependiendo del tipo de madera, también pueden aparecer terpenos volátiles. Durante el proceso de soldadura se emite relativamente poco CO2. Debido a la temperatura relativamente baja (máx. 230 °C), no se libera ni monóxido de carbono ni metano.

La madera de haya soldada es examinada en la cámara de emisión para evaluar su idoneidad para el uso en interiores. Las muestras tienen las mismas dimensiones (20mm/20mm/20mm), pero diferente contenido de humedad de la madera (12%, así como almacenada en agua durante 24 horas). En las primeras 24 horas las piezas de madera producen una mayor cantidad de furfural y formaldehído en comparación con la madera de haya no soldada. La razón de esto es la junta de soldadura. Después de 6 días las emisiones de COV disminuyen. Las muestras con mayor contenido de humedad emiten menos formaldehído y acetona/acroleína que la madera más seca.

Campos de aplicación

El material se puede utilizar principalmente en interiores, ya que la estabilidad de la junta de soldadura depende en gran medida de la humedad ambiental. Si, por ejemplo, se suelda madera con un bajo contenido de humedad, ésta se hincha cuando se utiliza. La deformación puede producir grietas en la junta de soldadura quebradiza. Las posibles áreas de aplicación son paneles de techo y pared, elementos de parquet y piezas para la construcción de muebles. Sin embargo, la aceptación en el mercado de estos productos sin pegamento y, por tanto, ecológicamente valiosos, está resultando difícil. Los altos costes de adquisición de la máquina necesaria presuponen una producción de tipo industrial, por lo que todavía parece no ser rentable para las empresas más pequeñas y puede influir en el establecimiento del producto en el mercado. La tecnología de la máquina es más estable en contraste con los dispositivos de prensado, porque durante la unión de la fricción una carrera transversal genera el trayecto de fricción y se introduce energía con la frecuencia de fricción entre 80 y 150 Hertz, junto con la presión de fricción específica de 1-2 MPa.

En Europa se consumen varios millones de toneladas de adhesivos de madera sintética cada año.

Autor: Leo Pichlmeier, estudiante en la Universidad de Rosenheim, haciendo prácticas en el IBN, Alemania